Jak zoptymalizować i kontrolować proces powlekania tafty poliestrowej powłoki PVC?

2025-02-13

1. Dokładnie kontroluj grubość powłoki

Grubość powłoki bezpośrednio wpływa na właściwości fizyczne, trwałość i koszt produktu produktu. Jeśli powłoka jest zbyt gruba, doprowadzi do marnotrawstwa materiału, wzrostu kosztów i wpłynie na elastyczność tkaniny; Jeśli powłoka jest zbyt cienka, może zmniejszyć wodoodporność, odporność na zużycie i odporność na łzę. Dlatego kontrolowanie grubości powłoki jest kluczem do optymalizacji procesu powlekania.

1.1 Wybierz odpowiednią grubość powłoki

Różne scenariusze aplikacji mają różne wymagania dotyczące grubości powłok PVC, na przykład:

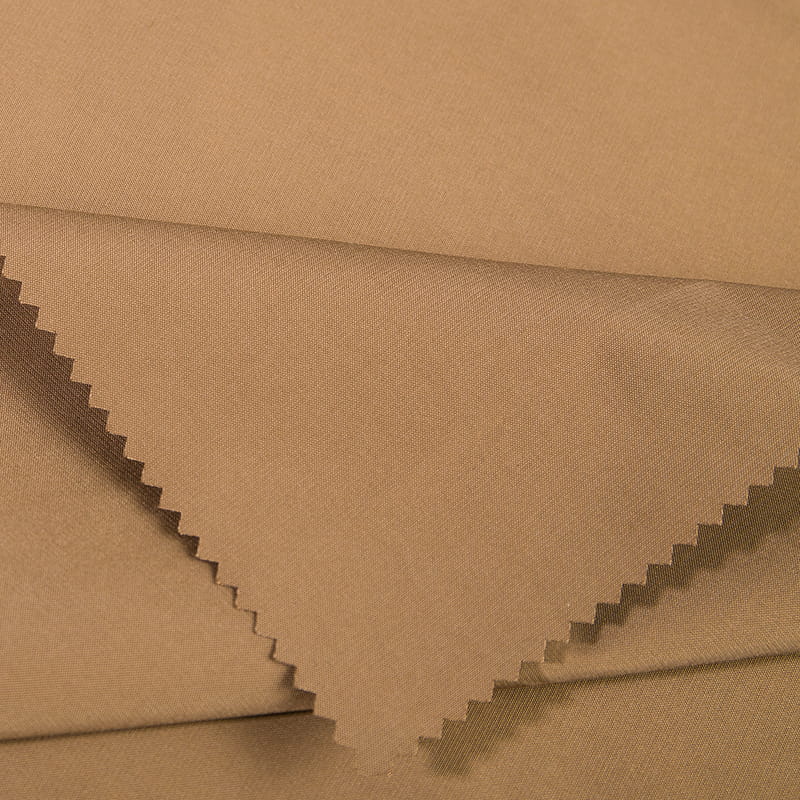

Wodoodporna odzież, tkanina bagażowa: Zwykle wymaga cieńszej powłoki, aby zapewnić miękkość, a jednocześnie posiadając podstawową funkcję wodoodporną, grubość wynosi na ogół 5-15 μm.

Wodoodporna plandeka, markizy na zewnątrz: wymagają grubszej powłoki, aby poprawić wodoodporność i trwałość, zwykle 20-50 μm.

Zastosowanie przemysłowe (takie jak pasy przenośne, pokrowce samochodowe itp.): Grubość powłoki może wynosić nawet 50-100 μm w celu zwiększenia odporności na zużycie i odporności na łzę.

1.2 Używaj wyposażenia powłok

Aby zapewnić jednolitą grubość powłoki, należy zastosować bardzo precyzyjne sprzęt do powlekania, na przykład:

Blade Coater: Nadaje się do grubszych powłok, może dokładnie kontrolować grubość powłoki.

SZYBKA ROCKA: Nadaje się do cienkich powłok, grubość można kontrolować, regulując ciśnienie w rolce.

Sprzęt rozpylania: może zapewnić jednolity efekt powłoki, odpowiedni dla określonych potrzeb powlekania PVC.

1.3 Użyj systemu wykrywania grubości online

Zaawansowane linie produkcyjne mogą być wyposażone w systemy wykrywania grubości online, takie jak:

Miernik grubości lasera: może wykryć grubość powłoki w czasie rzeczywistym, dostosować parametry powłoki i zapewnić spójność produktu.

Detektor rentgenowski lub podczerwieni: odpowiednie dla linii produkcyjnych o wysokich wymaganiach precyzyjnych, może szybko opinie dane powlekania i zmniejszyć wskaźnik przeróbki.

2. Proces zoptymalizowania powlekania

Proces powlekania jest kluczowym czynnikiem wpływającym na jednolitość i przyczepność powłoki PVC. Optymalizacja procesu powlekania może poprawić jakość powłok przy jednoczesnym zmniejszeniu odpadów materiałowych i zużycia energii.

2.1 Wybierz odpowiednią metodę powłoki

Zgodnie z wymaganiami produktu i kontroli kosztów można wybrać następujące metody powłoki:

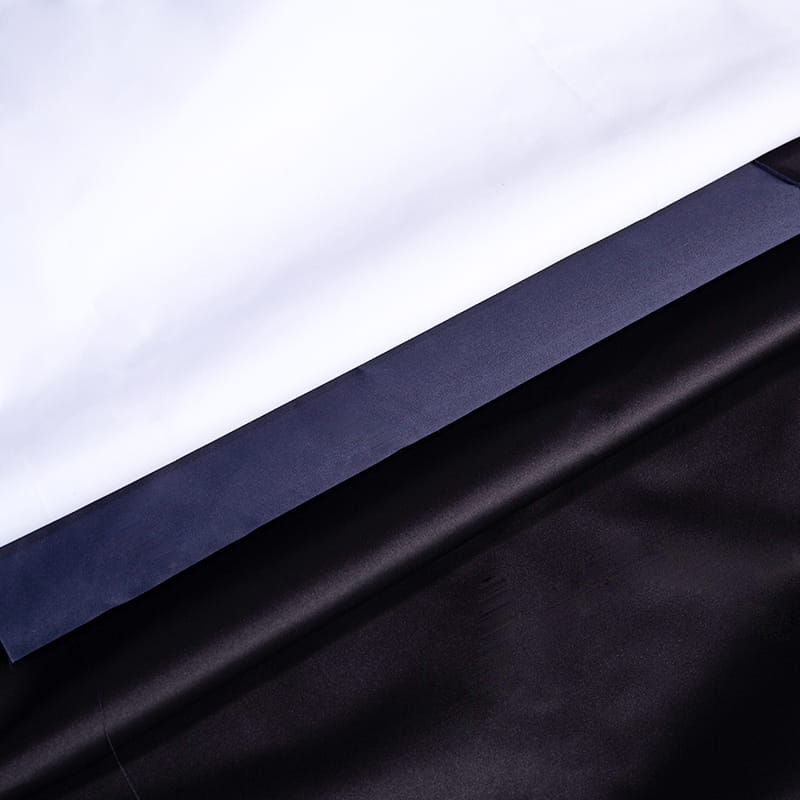

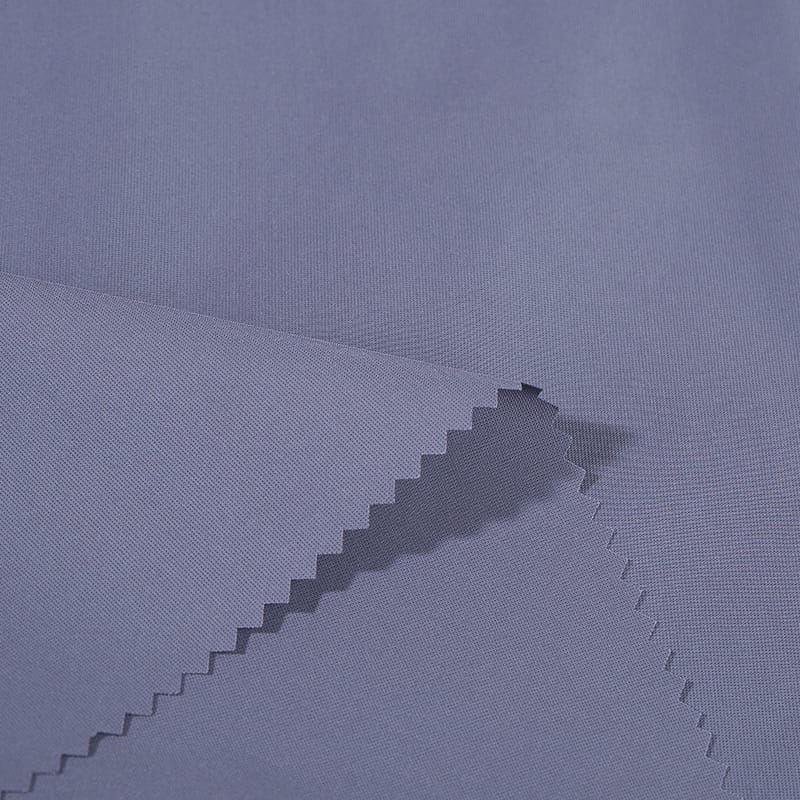

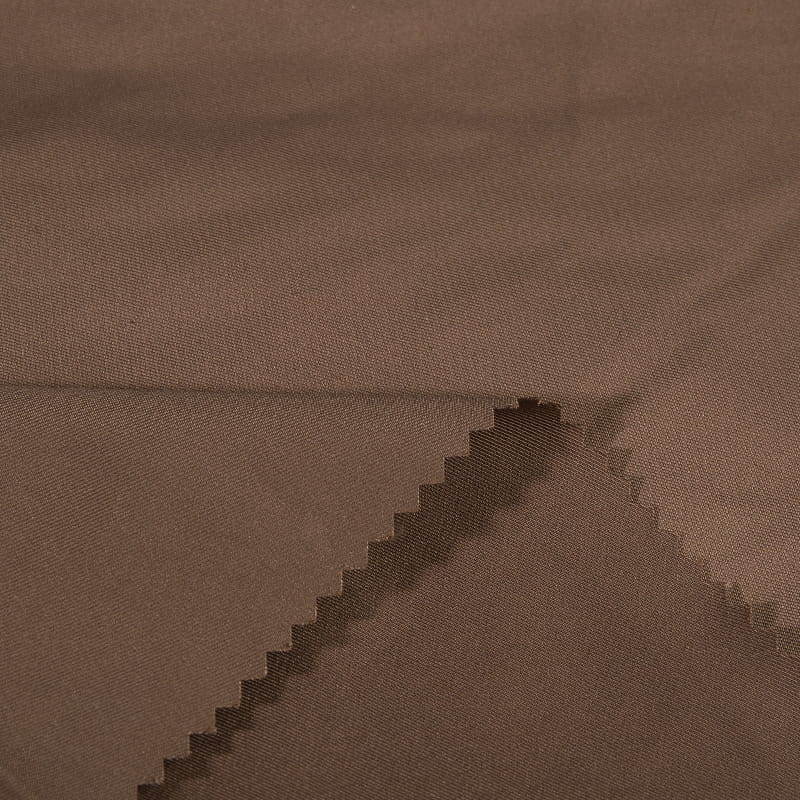

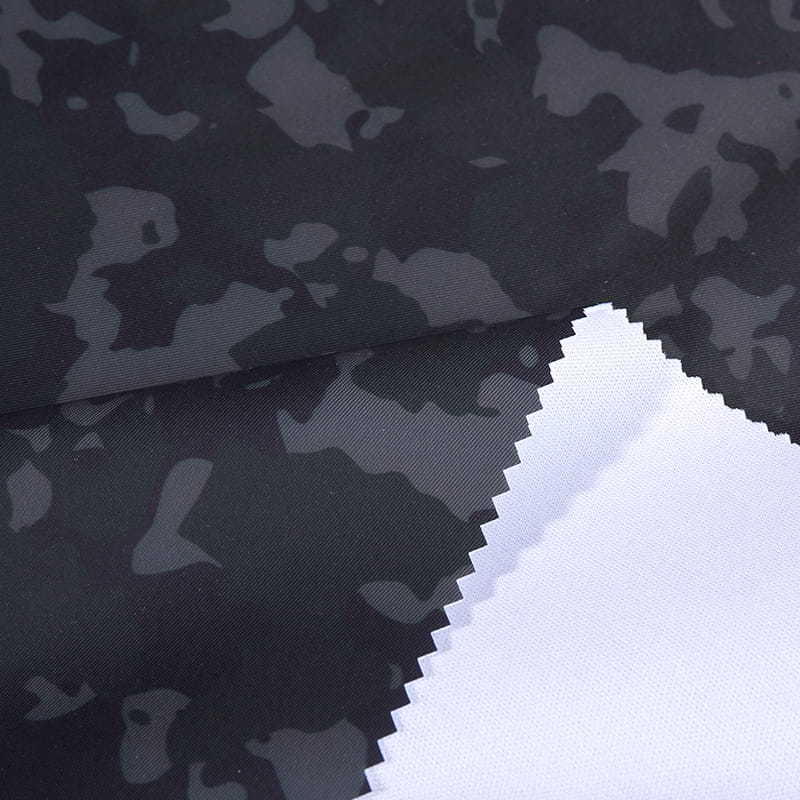

Bezpośrednia powłoka: użyj skrobaka, aby bezpośrednio zeskrobać powłokę PCV Tafta poliestrowa , który jest odpowiedni do grubszych wymagań powlekania.

Powłoka rolka: Przenieś powłokę przez wałek, który jest odpowiedni do zastosowania w cienkich powłokach, z jednolitą powłoką i wysoką wydajnością.

Powłoka DIP: Po zanurzeniu tkaniny w roztworze PVC nadmiar powłoki jest usuwana przez skrobak, który jest odpowiedni dla produktów o wysokich wymaganiach przepuszczalności.

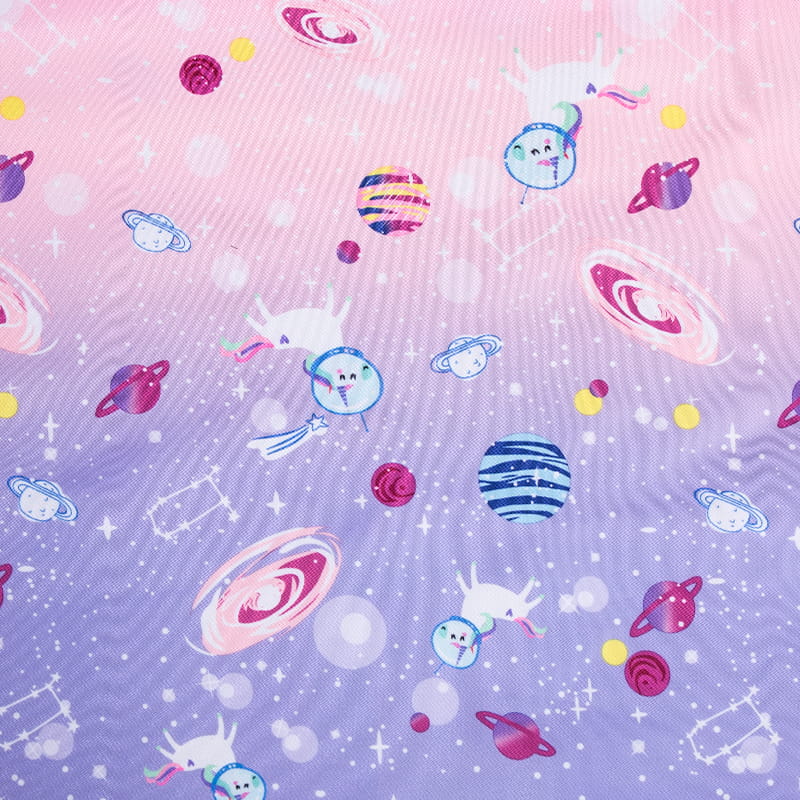

Powłoka natryskowa: odpowiednia do specjalnych potrzeb, takich jak leczenie przeciwpoślizgowe, powłoka przeciwbakteryjna itp.

2.2 Optymalizacja wzoru powłoki

Wzór powłoki bezpośrednio wpływa na płynność, adhezję i efekt utwardzania powłoki. Metody optymalizacji formuły powlekania obejmują:

Zmniejszenie lepkości powłoki PVC: odpowiednio zmniejszenie lepkości może poprawić płynność i uczynić powłokę bardziej jednolitą.

Dodanie plastyfikatorów: Może poprawić miękkość i zwiększyć oporność w niskiej temperaturze powłoki PVC.

Dodanie środków wzmacniających (takich jak nanowłóknniki, środki anty-UV): Popraw odporność na pogodę i odporność na promieniowanie UV powłoki.

Korzystanie z przyjaznych dla środowiska rozpuszczalników lub powłok PVC na bazie wody: Zmniejsz emisję LZO i spełniaj standardy środowiskowe.

2.3 Dokładnie kontroluj prędkość powłoki

Prędkość powłoki, która jest zbyt szybka, może prowadzić do nierównomiernej grubości powłoki, podczas gdy zbyt wolne może wpływać na wydajność produkcji. Dlatego podczas produkcji należy dostosować następujące parametry:

Prędkość powłoki: zwykle kontrolowana po 5-50 m/min, w zależności od grubości powłoki i rodzaju sprzętu.

Czas suszenia: Wstępne suszenie jest wymagane po powładzie, aby uniknąć zwiotczenia i wad powierzchniowych.

3. Popraw proces utwardzania

Utwardzanie jest kluczowym krokiem w określaniu ostatecznej wydajności powłoki PVC. Jeśli utwardzanie jest niewystarczające, może spowodować spadek powłoki, pękanie, a nawet wpłynąć na wodoodporność. Optymalizacja procesu utwardzania może poprawić jakość produktu przy jednoczesnym zmniejszeniu zużycia energii.

3.1 Wybierz prawą temperaturę utwardzania

Różne rodzaje powłok PVC wymagają różnych temperatur utwardzania:

Konwencjonalne powłoki PVC: Temperatura utwardzania wynosi zwykle 130-180 ° C.

Powłoki PVC o niskiej temperaturze (przyjazne dla środowiska): można je wyleczyć w 90-120 ° C, aby zmniejszyć zużycie energii.

Powłoki PVC o wysokiej rozdzielczości: mogą wymagać wysokich temperatur 180-220 ° C w celu zwiększenia adhezji i odporności na zużycie.

3.2 Użyj wydajnego systemu cyrkulacji gorącego powietrza

Aby poprawić wydajność utwardzania, linia produkcyjna może być wyposażona w wydajny system cyrkulacji gorącego powietrza, aby zapewnić jednolite ogrzewanie powłoki, poprawić efekt utwardzania i zmniejszyć zużycie energii.

3.3 Użyj technologii utwardzania w podczerwieni lub UV

W przypadku określonych formuł PCV możesz użyć:

Utwardzenie w podczerwieni: odpowiednie do szybkiego utwardzenia i poprawy wydajności produkcji.

Utwardzanie ultrafioletowe: stosowane do określonych powłok przyjaznych dla środowiska, niskiego zużycia energii i szybkiej prędkości utwardzania.

3.4 Kontrola jakości i optymalizacja

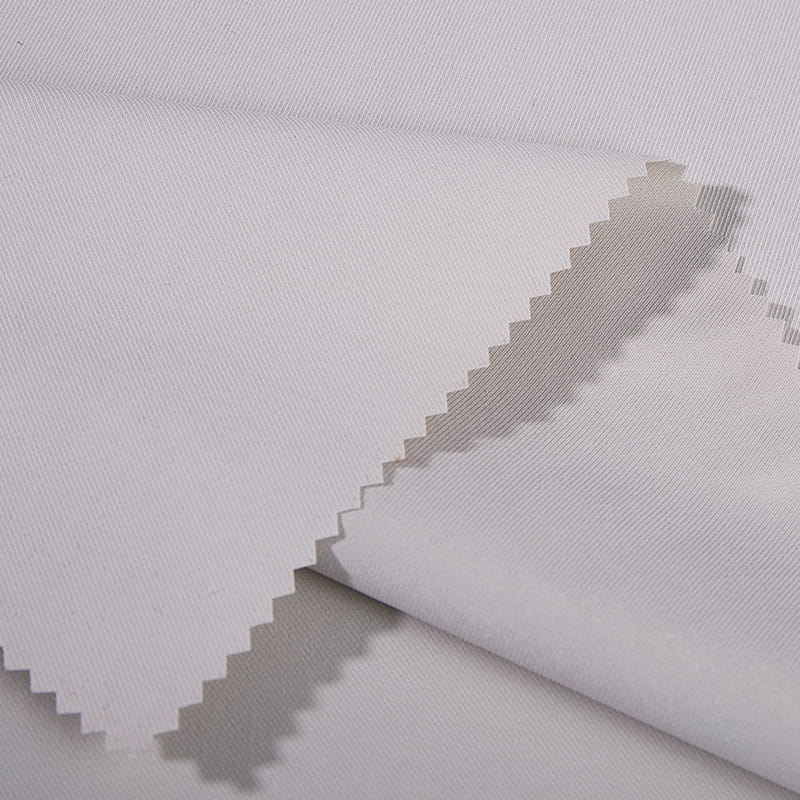

Test adhezji: Użyj testu krzyżowego lub testu PEEL, aby zapewnić wiązanie między powłoką a podłożem.

Test oporności na ścieranie: Użyj testera ścierania Taber, aby przetestować odporność na zarysowanie powłoki.

Wodoodporny test wydajności: wykonaj test ciśnienia hydrostatyczny, aby upewnić się, że powłoka spełnia wodoodporną standard.